Пластиката засилена со фиберглас (FRP) е нов тип на композитен материјал произведен од бродови во доцните 1960-ти, со лесна маса, висока јачина, отпорност на корозија, карактеристики на пластичноста. По децении на развој, материјалите од FRP беа широко користени во изградба на мали и средни чамци, Особено во последниве години, широко се користи на јахти, брзи чамци и туристички патнички чамци.

1 Вовед во технологија

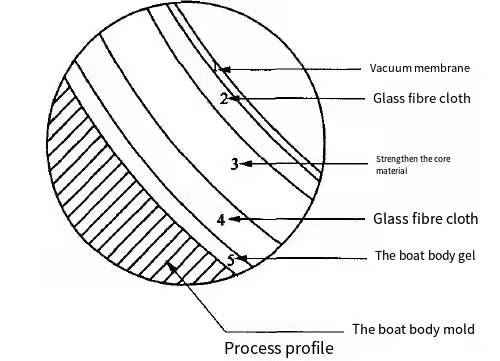

Методот на увоз на смола вакуум е однапред на цврсти калапи засилени материјали со влакна, а потоа се шири вакуумската кеса, системот за пумпање со вакуум, формира негативен притисок во шуплината на мувлата, користејќи вакуумски притисок лежи незаситена смола низ цевката во слој од влакна. ,однесување на мокрење на незаситена полиестерска смола за влакно, на крај, целиот калап се полни, материјалот од вакуумската кеса се отстранува по стврднувањето, а саканиот производ се добива од расклопувањето на мувлата. Неговиот занаетчиски профил е прикажан подолу.

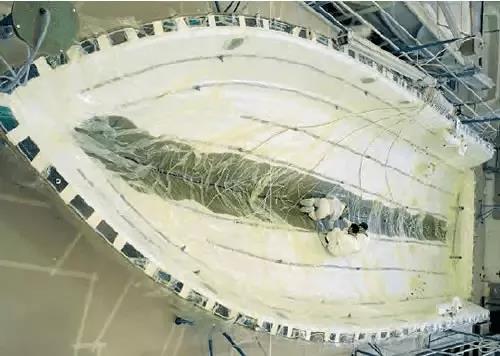

Процесот на внесување со вакуум е нова технологија за формирање и градење чамци со големи димензии преку воспоставување затворен систем во една цврста матрица. Бидејќи овој процес е воведен од странство, има и различни имиња во именувањето, како што е увоз на вакуум , вакуумска перфузија, вакуумска инјекција, итн.

2.Принцип на процес

Специјалната техника за увоз на вакуум се заснова на теоријата за хидраулика создадена од Француската хидраулика Дарси во 1855 година, имено познатиот Дарсиевиот закон: t=2hl/(2k(AP)), Каде, t е времето на внесување на смолата, кое е определено со четири параметри;h е вискозноста на смолата, што ја води вискозноста на смолата, z е должината на увозот, се однесува на растојанието помеѓу влезот и излезот на смолата, АП е разликата во притисокот, се однесува на разликата во притисокот помеѓу внатре и надвор од вакумската кеса, k е пропустливост, се однесува на параметрите на инфилтрација на смола од стаклени влакна и материјали од сендвич. Според законот на Дарси, времето на увоз на смола е пропорционално на должината и вискозноста на увозот на смолата, и обратно пропорционално на разликата во притисокот помеѓу внатре и надвор од вакумската кеса и пропустливоста на влакнестиот материјал.

3.Технолошки процес

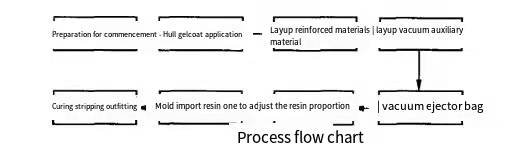

Специфичниот процес на обработка на специјалниот агент е како што следува.

прво,Започнете ја подготвителната работа

Како прво, калапи од челик или дрво се направени според линијата на обликот и големината на бродот. Обработката на внатрешната површина на калапи мора да обезбеди висока цврстина и висок сјај, а работ на калапи мора да се чува најмалку 15 см за да се олесни Поставување на заптивни ленти и цевководи. По чистењето на калапот, нанесете материјал за валање, можете да играте восок за валање или да ја избришете водата за расклопување.

второ,Нанесете гел-лак на трупот

Според барањата на производството на бродот, внатрешната површина на калапот е обложена со смола за гелкоат што содржи катализатор промотор, кој може да се користи како производ за гел-coat или полиран gelcoat. Типот на избор е фталат, м-бензен и винил. спреј може да се користи за изградба.

Tтрето,Распоредување засилен материјал

Прво, според линијата на трупот и основната структура, арматурниот материјал и материјалот на јадрото на скелетот се сечат соодветно, а потоа се ставаат во калапот според процесот на цртање и формирање на поставување. стапката мора да се земе предвид.

Fнашето,Поставете вакуумски помошен материјал

На армираниот материјал поставен во калапот, прво се поставува крпата за соголување, потоа крпата за пренасочување и на крајот вакумската кеса, која се набива и затвора со заптивната лента. Пред да ја затворите вакумската кеса, внимателно разгледајте ја насоката на смола и вакуумска линија.

Fакота,Исчистете ја кесата со правосмукалка

Откако ќе заврши поставувањето на горенаведените материјали во калапот, смолата се внесува во системот на цевката за стегање, а вакуумската пумпа се користи за вакумирање на целиот систем, а воздухот во системот се евакуира колку што е можно повеќе, а се проверува целокупната непропустливост на воздухот, а местото на истекување се поправа локално.

Sшести,Однос на смола за мешање

Откако вакуумот во вреќата ќе достигне одреден услов, според условите на животната средина, дебелината на производот, површината на распространување итн., смолата, средството за стврднување и другите материјали се распределуваат во одредена пропорција. Подготвената смола треба да има соодветна вискозност, соодветна време на гел и очекуван степен на стврднување.

Седмо, Калап оловна смола

Подготвената смола се внесува во пумпата под притисок, а меурите во смолата се отстрануваат со целосно мешање. Потоа стегите се отвораат за возврат според редоследот на внесување, а водилката за смолата се имплементира со постојано прилагодување на притисокот на пумпата, така што како ефикасно да се контролира дебелината на телото на бродот.

Eосми,Лекување соголување облека

Откако ќе заврши воведувањето на смолата, трупот треба да се користи во калапот одреден временски период за да се овозможи стврднување на смолата, генерално не помалку од 24 часа, во неговата цврстина на Bacor е поголема или еднаква на 40 пред расклопувањето.По расклопувањето, треба да се преземат неопходни мерки за поддршка за да се избегне деформација. По целосно зацврстување, започна затворањето на трупот и опремувањето.

4 Анализа на предности и недостатоци на процесната технологија

A.предностите на процесната технологија

Како нов вид на технологија за обликување во изградбата на садови со FRP, методот на вметнување во вакуум има големи предности во однос на традиционалниот процес на рачна паста.

A1 Структурната цврстина на трупот е ефикасно подобрена

За време на процесот на изградба, трупот, зацврстувачите, конструкциите од сендвич и другите влошки на бродот може да се постават во исто време, со што значително ќе се подобри интегритетот на производот и севкупната структурна цврстина на бродот. Во случај на истиот суров материјалот, во споредба со рачно залепениот труп, цврстината, вкочанетоста и другите физички карактеристики на трупот формирани со процесот на воведување вакуум со смола може да се зголемат за повеќе од 30%-50%, што е во согласност со трендот на развој од големи размери на модерни бродови FRP.

Брод А2 за ефикасно контролирање на тежината на бродот

Бродот FRP произведен со процес на воведување вакуум има висока содржина на влакна, ниска порозност и високи перформанси на производот, особено подобрување на меѓуслојната цврстина, што во голема мера ги подобрува перформансите против замор на бродот. Во случај на иста цврстина или цврстина барања, бродот конструиран со вакуумски метод може ефикасно да ја намали тежината на структурата. Кога се користи истиот дизајн на слој, потрошувачката на смола може да се намали за 30%, отпадот е помал, а стапката на загуба на смола е помала од 5 %.

А3 Квалитетот на бродските производи е ефикасно контролиран

Во споредба со рачно вметнување, квалитетот на бродот е помалку засегнат од операторот, и има висок степен на конзистентност без разлика дали се работи за брод или серија бродови. Количината на армирани влакна на бродот е ставена во калапот според наведената количина пред инјектирање на смола, а односот на смолата е релативно константен, генерално 30% ~ 45%, додека содржината на смола во рачно залепениот труп е генерално 50% ~ 70%, така што униформноста и повторливоста на бродот е многу подобар од рачно залепен занает. Во исто време, прецизноста на бродот произведен со овој процес е подобра од онаа на рачно залепен брод, плошноста на површината на трупот е подобра, а прирачникот и материјалот од процесот на мелење и бојадисување се намалува.

A4 Производното опкружување во фабриката е ефективно подобрено

Процесот на внесување на вакуум е затворен процес на мувла, испарливите органски соединенија и токсичните загадувачи на воздухот генерирани во текот на целиот процес на градба се ограничени на вакуумската кеса. испарливи, во споредба со традиционалната рачна паста отворена работна средина, околината за изградба на локацијата е значително подобрена, ефикасно го штити физичкото и менталното здравје на релевантниот персонал за изградба на локацијата.

B,Недостатоци на процесната технологија

Б1Технологијата на градба е сложена

Процесот на вакуумско внесување е различен од традиционалниот процес на рачно лепење, Потребно е детално да се дизајнира дијаграмот за поставување на влакна материјали, дијаграмот за распоред на системот за пренасочување на цевки и процесот на градба во детали според цртежите. на арматурни материјали и поставување на медиум за пренасочување, пренасочна цевка и вакуумски материјал за заптивање мора да се завршат пред да се внесе смолата. Затоа, за бродови со мала големина, времето на изградба е подолго од технологијата на рачна паста.

Б2 Производните трошоци се релативно високи

Специјалната техника за увоз на вакуум има високи барања за пропустливост на влакна материјали, кои можат да користат континуирана филц и еднонасочна ткаенина со висока единечна цена. Во процесот на градење треба да се користат помошни материјали, а повеќето од нив се за еднократна употреба, така што трошоците за производство се повисоки од процесот на рачна паста. Но колку е поголем производот, толку е помала разликата.

Б3 Постојат одредени ризици во процесот

Карактеристиките на процесот на полнење со вакуум го одредуваат еднократното обликување на конструкцијата на бродот, кое има високи барања за работата пред полнењето со смола. Процесот мора да се спроведе во строга согласност со процесот на полнење со смола. Процесот ќе биде неповратен откако ќе започне полнењето со смола, а целиот труп лесно ќе се отфрли ако не успее полнењето со смола. Во моментов, со цел да се олесни изградбата и да се намалат ризиците, општите бродоградилишта прифаќаат двостепено вакуумско формирање на телото и скелетот на бродот.

5 Заклучок

Како нова технологија за формирање и градба на бродовите FRP, техниката за увоз на вакуум има многу предности, особено во изградбата на бродови со големи мастер размери, голема брзина и силна цврстина, кои не можат да се заменат. Со континуирано подобрување на техниката на градење Увозот на вакуумска смола, намалувањето на цената на суровините и зголемената социјална побарувачка, изградбата на бродови со FRP постепено ќе премине кон механичко обликување, а методот на увоз на смола вакуум ќе биде широко користен во повеќе фабрики. Извор: Композитна применета технологија.

За нас

Хебеј Јуниу Производство на фиберглас копродукции, ООД.Ние главно произведуваме и продаваме производи од фиберглас од е-тип,Доколку има какви било потреби, ве молиме слободно контактирајте со нас.

Време на објавување: Декември-15-2021 година